Regolazione della temperatura di reazione

Problemática vinculada al proceso

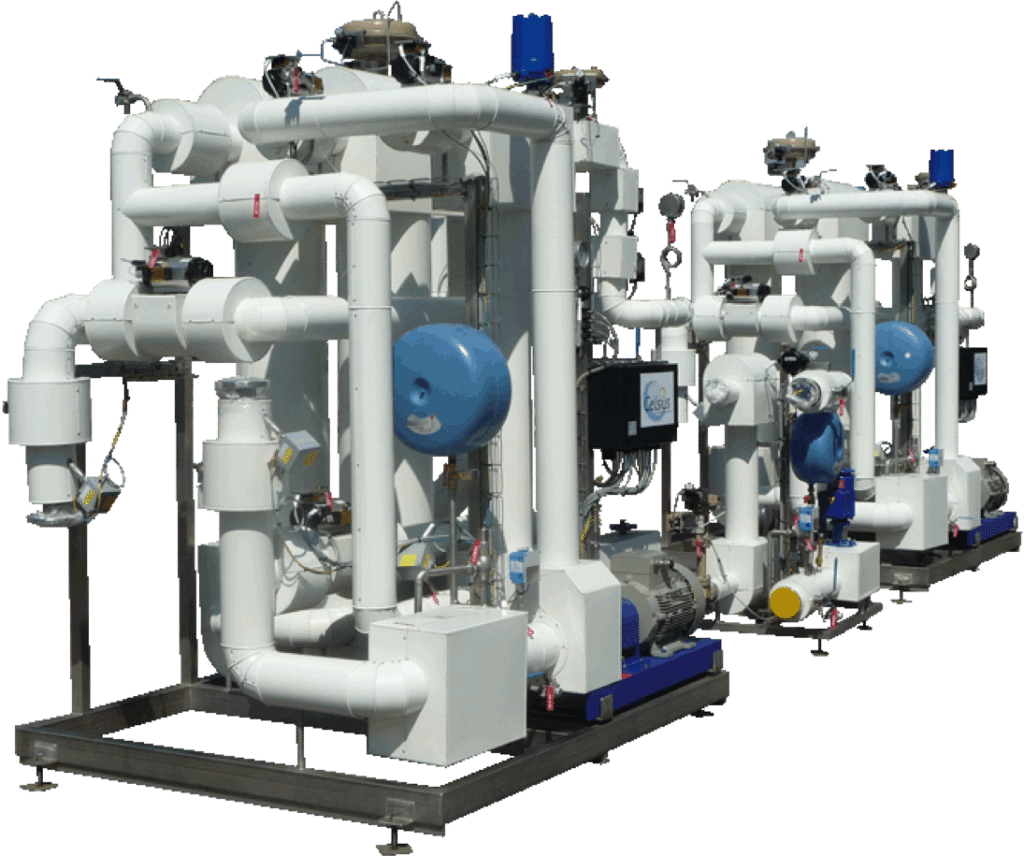

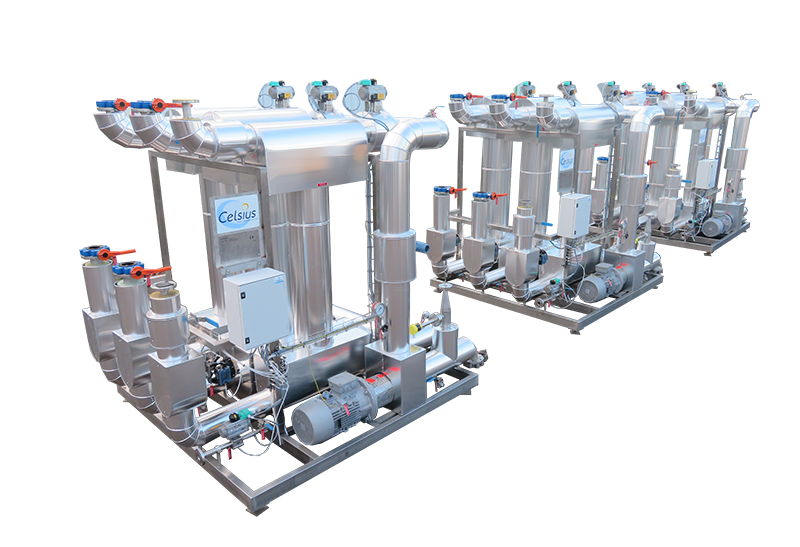

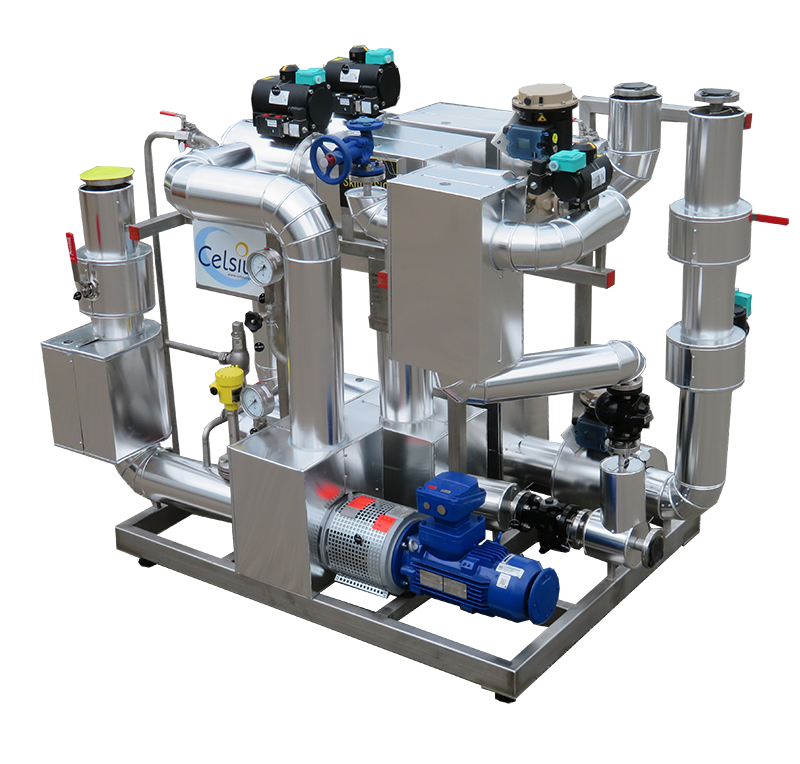

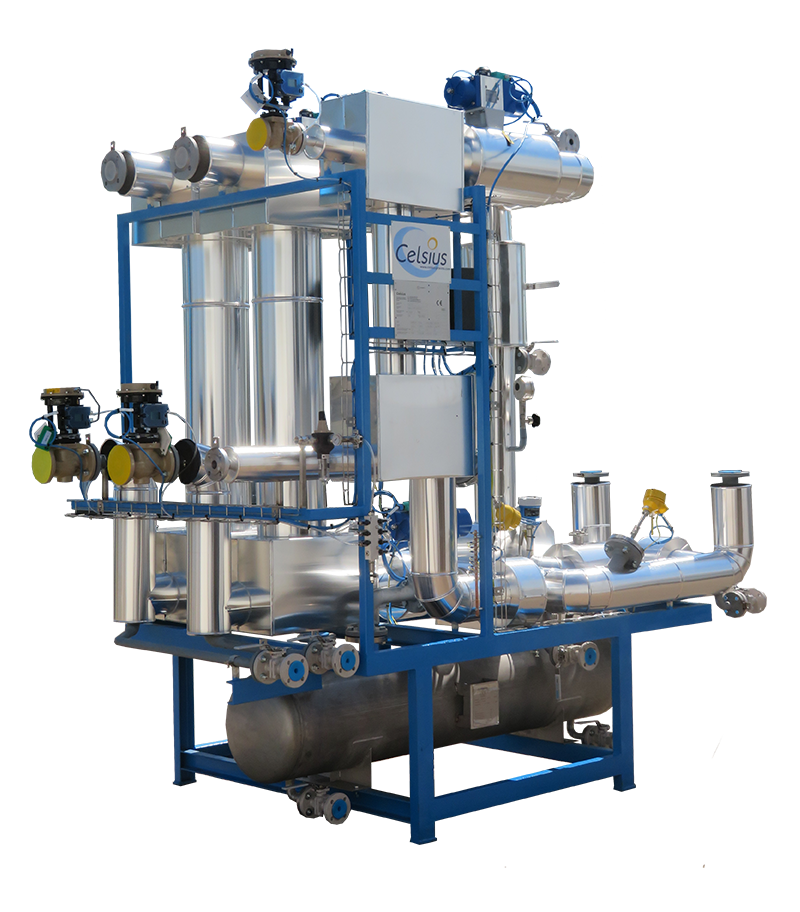

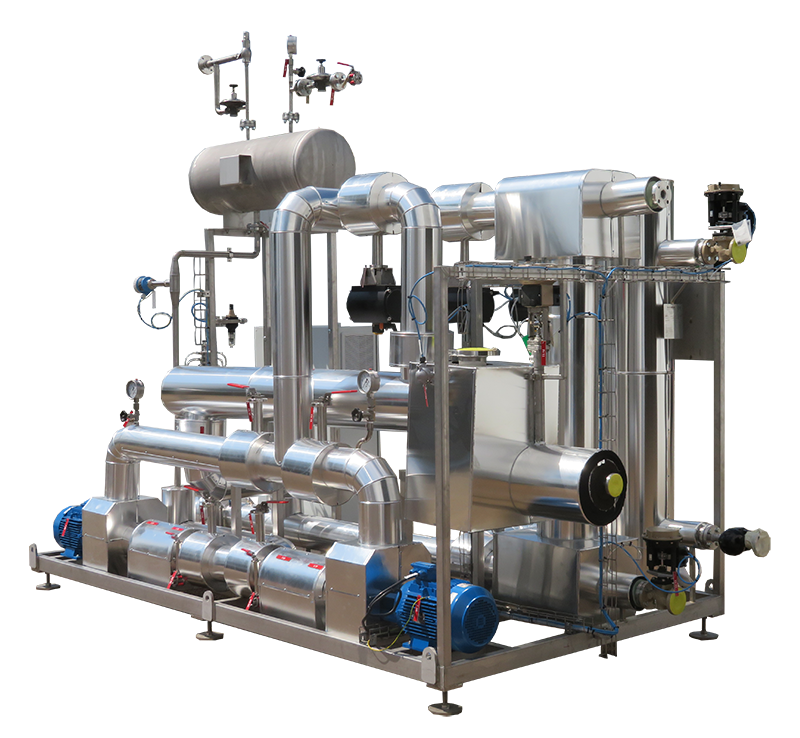

La temperatura de la masa del medio de reacción es un parámetro esencial de la conducta del proceso de síntesis química. El módulo de energía (o grupo “mono fluido” o skid térmico) es el dispositivo para dominar la temperatura de reacción con la mayor precisión y en total seguridad

El reactor se define por las siguientes características:

- la capacidad, de 5 a 40.000 litros, dependiendo de la masa del lote que se vaya a producir,

- el material, resistente a la corrosión por los reactivos utilizados, e incluso a la corrosión por las moléculas “nacientes” producidas en el transcurso de las reacciones,

- el programa de presiones, generalmente entre el vacío y 6 bares, pero ocasionalmente de 25, 30 bares o más en el caso de las hidrogenaciones,

- Un programa de temperaturas, generalmente entre –20 y +150 °C, ocasionalmente a temperatura más baja para los reactores llamados « criogénicos » o a temperatura más alta para destilar productos pesados.

A veces, el reactor se fabrica e instala para producir una molécula específica según un camino de reacción determinado.

Pero lo más frecuente es que el reactor sea polivalente y pueda producir a demanda moléculas diversas siguiendo caminos de reacción variados dentro de la escala de presión y de temperatura del aparato.

El medio de reacción lleva a la temperatura deseada y esta se regula haciendo circular un fluido en la doble envoltura del aparato.

Las dos tecnologías de regulación utilizadas son la de inyección directa de un fluido de servicio en la doble envoltura y la de bucle, llamada “mono fluido”.

El módulo de energía es la solución que ofrece la química fina para calentar, enfriar o controlar una reacción exotérmica.

Asimismo, el módulo de energía se utiliza para regular la temperatura de otros aparatos además de los reactores propiamente dichos: los secadores, los filtros secadores, los “Nutsche”, etc. están provistos igualmente de una doble envoltura alimentada con un bucle de fluido térmico «mono fluido».

El parámetro que hay que regular es la temperatura de reacción. Incluso si sumergimos una sonda en el medio de reacción, es necesario saber que:

La temperatura no es una magnitud medible.

Así pues, la temperatura de un medio se evalúa en función de una escala: hace más calor a 40 ºC que a 20 ºC pero no podemos decir que haga el doble de calor. En la empresa CELSIUS, preferimos utilizar los grados CELSIUS, pero a veces nos expresamos en grados KELVIN (o en Kelvin) o en grados Fahrenheit.

El módulo de energía está formado por un bucle de fluido térmico:

- El fluido térmico trabaja en toda la escala de temperaturas del reactor: se denomina “mono fluido”, término que fue inventado por Michel Dentroux en 1991. El fluido no se cambia entre las operaciones a temperatura alta y las operaciones a temperatura baja.

- El fluido térmico circula en bucle en la doble envoltura o la carcasa del reactor, con ayuda de una bomba de circulación.

- El fluido térmico recibe aportes de calorías o de frigorías a través de intercambiadores desde las redes de distribución del emplazamiento en forma de vapor, agua, agua glicolada, salmuera… incluso nitrógeno líquido. Se trata de un funcionamiento en bucle cerrado.

- El fluido térmico mono fluido también puede recibir aportes de calorías o de frigorías mediante el aporte de fluido más caliente o más frío. En ese caso, el módulo de energía funciona en bucle abierto.

- El módulo de energía puede funcionar igualmente siguiendo un modo mixto en bucle semiabierto: con intercambiadores para algunos fluidos de servicio y mediante inyección para otros.

Elección del fluido térmico

La elección del fluido térmico para transferir calorías o frigorías a un proceso depende básicamente de las condiciones de temperatura y de presión a las que esté sometido el fluido.

El mejor fluido térmico es el AGUA, que presenta numerosas ventajas: un coste muy reducido y excelentes prestaciones térmicas.

Pero el agua tiene dos inconvenientes que pueden ser insalvables:

- puede ser muy reactiva frente a reactivos presentes en el proceso, lo que puede provocar un accidente grave en caso de que se rompa el confinamiento,

- a masa volúmica del agua sólida es inferior a la del agua líquida. Esta propiedad tan poco frecuente, que el agua solo comparte con el bismuto, provoca muchos daños.

Una combinación interesante es la de un fluido térmico a base de agua:

- a SALMUERA, solución acuosa de cloruro de calcio cuyo punto de fusión, con temperaturas negativas, depende de la concentración. El rendimiento térmico de la salmuera es incluso superior al del agua, pero la corrosión por los cloruros limita en gran medida el uso de la salmuera con bajas temperaturas.

- El AGUA GLICOLADA, mezcla de agua y de etilenglicol o de propilenglicol, puede utilizarse tanto con temperaturas negativas como con temperaturas elevadas. La adición de glicol tiene la ventaja de hacer descender el punto de fusión del agua y la presión de vapor de alta temperatura.

También pueden utilizarse disolventes orgánicos, puros o con agua, pero únicamente a temperaturas bajas para evitar riesgos de inflamación:

- El AGUA ETANOLADA, mezcla de agua y etanol, para las redes de distribución de frío.

- El METANOL puro, para aplicaciones con bucle monofluido llamadas “criogénicas” en una escala de temperaturas de -80 / + 50 °C.

Para temperaturas muy bajas o muy altas, o para un punto de funcionamiento que oscile entre estas temperaturas extremas, es necesario utilizar un aceite térmico sintético.

El uso de estos aceites debe limitarse a lo estrictamente necesario, ya que, además del elevado coste de estos productos, tienen el inconveniente de ser inflamables.

En Francia, el uso de aceites térmicos a una temperatura superior a la de su punto de ebullición está sujeto a la reglamentación de las instalaciones clasificadas en la sección 2951.

Así, cada módulo de energía se diseña y construye de forma específica:

- para una capacidad de reactor de entre unos litros y unas decenas de metros cúbicos, de acero inoxidable, de hastelloy o de acero esmaltado, con una doble envoltura o una semicarcasa, agitado a velocidad variable con una o varias hélices, impulsores, ancla…

- para un programa de temperaturas definido para operaciones de mezcla, disolución, destilación, cristalización, secado, condensación…

- para una planta industrial que disponga de varias redes de distribución de calor y de frío.

El módulo de energía se diseña en base a una serie de cálculos que incluyen:

- un dimensionamiento hidráulico destinado a calcular el caudal del bucle mono fluido con cada temperatura. El punto de funcionamiento de la bomba cambia con la temperatura en la curva característica: a una temperatura elevada, la viscosidad del fluido es menor, las pérdidas de carga en el bucle y la doble envoltura se ven reducidas y el caudal es más elevado.

- un dimensionamiento térmico que integra la velocidad de fluidos en la doble envoltura y en los intercambiadores, los grosores de pared, la velocidad y la potencia de agitación, las características físicas del medio de reacción, la exotermia de la reacción…

- el cálculo de números sin dimensión Reynolds, Nusselt y de los coeficientes de intercambio en el intercambiador y entre el reactor y la doble envoltura.

- la resolución de un sistema de ecuaciones diferenciales que conduzca a la simulación de la evolución de temperaturas «de masa» en el medio de reacción y en la doble envoltura.

El automatismo puede proporcionarlo CELSIUS o puede ser centralizado por el usuario con las demás funciones del reactor pero sobre la base del análisis funcional de CELSIUS.

The automatic system is either provided by CELSIUS or centralized by the customer with the reactor’s other functions according to CELSIUS functional analysis.

Usually, the mass temperature is the only regulation parameter asked to the operator.

Los principales modos de regulación son los siguientes:

- regulación de la temperatura de masa en cascada con la temperatura de la doble envoltura,

- regulación de la temperatura de la doble envoltura,

- limitación de la diferencia entre las dos temperaturas,

- regulación de la potencia transmitida,

- regulación de la válvula de introducción del reactivo, rampa de subida de temperatura o de enfriamiento…

En el caso de los módulos de energía que regulan la temperatura de reacción, de cristalización o de secado en un secador, un filtro secador, un “Nutsche»… es muy difícil medir la temperatura del producto. En el caso de estos aparatos, el modo de regulación también depende de la temperatura del fluido térmico de la doble envoltura, con una consigna fija o en función de una rampa.

De forma general, la temperatura de masa es el único parámetro de regulación que se exige al operario.

El módulo de energía está controlado por un automatismo que libera a los operarios de las funciones técnicas para que concentren su atención en la química de la reacción.

El automatismo puede ser:

- Sea centralizado par el utilizador con las otras funciones, pero con las indicaciones del análisis funcional de CELSIUS

- Sea realizado a modo de por CELSIUS con el análisis funcional con un equipamiento de automatismo elegido por el utilizador

- Sea proporcionado por CELSIUS. El módulo de energía está entonces equipado con de autómata CELSIUS con una pantalla táctil de mando, posiblemente ATEX y cargado con un programa estandarizado y probado.

El autómata CELSIUS:

CELSIUS desarrollo un automata y programas de automatismo dedicados a la regulacion de temperatura de los reactores de sintesis.

Los aventajes de esta estrategia son:

- Los programas fueron estandarizados y probados en muchos días de pruebas. Los errores de programación y el tiempo perdido por depuración están evitados

- El automatismo de regulación está completado por un programa de simulación del proceso, procedente de los balances térmicos establecidos durante la concepción (el diseño) del módulo. Entonces así, antes de la entrega del módulo de energías, su funcionado está simulado durante varias semanas. En cada momento, las temperaturas de masa y del bucle están calculados acordes con la posición de las válvulas. Estas pruebas permiten optimizar los parámetros proporcional e integral con cada regulador. Se entrega el módulo de energía con un automatismo regulado acorde con el reactor y de sus condiciones de explotación. La puesta de marcha está asegurada en menos de un día.

- El módulo de energías está controlado con una pantalla táctil (posiblemente ATEX) en el puesto de trabajo del operador. Se puede controlar el módulo de energías a distancia con un ordenador y por una conexión internet.

- CELSIUS controla las evoluciones materiales y software de sus autómatas durante los numerosos años de explotación de los módulos de energías, y sin problemas de licencia o patente. A petición, CELSIUS asegura el servicio posventa de los aparatos con mediante conexión internet.

Fields of application

Temperature regulation of a multi-purpose reactor from -20 to + 150 ° C

Temperature regulation of a cryogenic reactor down to -100 ° C

Temperature regulation of a filter drier or dryer

Need an expert ?

Tell us what you need using our contact form

Our references

AJINOMOTO EUROLYSINE (Amiens)

1 sterilisation pilot

2007AVENTIS (Vertolaye)

1 Energy Control Unit for 8000 litres reactor

2006BASF PHARMA (Saint-Vulbas)

1 Energy Control Unit for 2500 litres reactor

2012BASF Schweiz (Monthey)

1 Energy Control Unit for 10000 litres reactor

2015BASF Schweiz (Monthey)

1 Energy Control Unit for 100 m3 vessel

2015BENECHIM (Lessines)

1 Energy Control Unit for 2500 litres hydrogenation reactor

2020BERKEM (Gardonne)

2 Energy Control Units for 300 litres reactors

2011BERKEM (Gardonne)

4 Energy Control Units for 300 litres reactors

2012BERKEM (Gardonne)

4 Energy Control Units for 100, 200 and 400 litres reactors

2013CIMO (Monthey)

1 Cooling unit for vessels

2020ELKEM (Saint Fons)

1 Temperature Control Unit for 1000 litres reactor

2021EURECAT (La Voulte)

1 oil heater

2006EURENCO (Sorgues)

1 Energy Control Unit for 2635 litres reactor

2011EURENCO (Sorgues)

4 Energy Control Units for 3000 litres reactors

2014FINORGA (Chasse sur Rhône)

4 Energy Control Units for 1000 and 4000 litres reactors

2009FINORGA (Chasse sur Rhône)

1 Energy Control Unit for filter dryer

2017FINORGA (Chasse sur Rhône)

1 Temperature Control Unit for filter dryer

2023GREENTECH (Saint Beauzire)

2 Energy Control Units for a reactor and a filter dryer

2013GUERBET (Lanester)

5 Energy Control Units for 4000 and 6300 litres reactors and for condensers

2007GUERBET (Lanester)

1 Energy Control Unit for 4000 litres reactor

2008GUERBET (Lanester)

1 Cooling unit for condensers

2013GUERBET (Lanester)

3 Energy Control Unit for 6300 litres reactors and condensers

2016GUOBANG (Weifang)

1 Energy Control Unit for vessel

2019HENGSHENG (Nanjing)

1 Energy Control Unit for 1000 litres reactor

2019INTEROR 5Calais)

6 Temperature Control Units for reactors 4000 to 10000 litres

2024KEYUAN (Jinan)

14 Energy Control Units for 1000 and 3000 litres reactors

2019LIXIN (Zibo)

1 Energy Control Unit for 3000 litres reactor

2019MINAKEM (Beuvry la Forêt)

1 Energy Control Unit for 4000 litres cryogenic reactor

2010NORCHIM (Saint Leu d'Esserent)

1 Temperature Control Unit for 1000 litres cryogenic reactor

2021PCAS (Limay)

1 Energy Control Unit for 1200 litres reactor

2011PCAS (Couterne)

1 Energy Control Unit for 4000 litres cryogenic reactor

2015PCAS (Aramon)

1 Energy Control Unit for 100 litres reactor

2016PHARMASYNTHESE (Saint Pierre lès Elbeuf)

1 Energy Control Unit for 1600 litres reactor

2012PHARMASYNTHESE (Saint Pierre lès Elbeuf)

2 Energy Control Units for 400 and 3000 litres reactors

2013PHARMASYNTHESE (Saint Pierre lès Elbeuf)

3 Energy Control Units for 100, 400 and 3000 litres reactors

2013PHARMASYNTHESE (Saint Pierre lès Elbeuf)

4 Energy Control Units for 1600 and 4000 litres reactors

2015PPG SIPSY (Avrillé)

1 Energy Control Unit for 1400 litres cryogenic reactor

2007ROQUETTE (Lestrem)

1 Energy Control Unit for 1500 litres reactor

2014SANOFI CHIMIE (Aramon)

1 chiller and 2 Energy Control Units for 150 litres reactor and vessels

2006SANOFI CHIMIE (Aramon)

1 Energy Control Unit for vessels

2007SANOFI CHIMIE (Vertolaye)

1 Energy Control Unit for 4000 litres reactor

2008SANOFI CHIMIE (Aramon)

1 Energy Control Unit for 1000 litres reactor

2008SANOFI CHIMIE (Vertolaye)

1 Cooling Unit for condensers

2014SANOFI CHIMIE (Aramon)

1 Energy Control Unit for high temperature 2000 litres reactor

2019SIMAFEX (Marans)

1 Electric heater unit and 11 Energy Control Units for reactors of 250, 1000, 1600 and 2500 litres

2007SIMAFEX (Marans)

3 Energy Control Units for 2500, 6300 and 8000 litres reactors

2010SIMAFEX (Marans)

2 Energy Control Units for 8000 litres reactors

2013SIMAFEX (Marans)

1 Temperature Control Unit for filter dryer

2023Société Suisse des Explosifs (Gamsen)

1 cooling skid for condensers

2013SYNGENTA (Münchwilen)

1 Energy Control Unit for continuous process

2012SYNGENTA (Münchwilen)

2 Energy Control Units for a filter dryer and a condenser

2018TAIPU (Tianjin)

2 Energy Control Units for 500 and 1000 litres reactors

2019TIANDONG (Dongying)

1 Energy Control Unit for 1000 litres reactor

2019WANGBANG (Xuzhou)

8 Energy Control Units for reactors of 150, 200, 1500, 2000 and 3000 litres

2018YILING (ShiJiazHuang)

1 Energy Control Unit for 2000 litres reactor

2020ZACH SYSTEM (Avrillé)

1 Energy Control Unit

2009Ressources

Suele ser difícil encontrar las características físicas necesarias para los cálculos de ingeniería química. Por otro lado, hemos agrupado estos datos en una serie de tablas que puede consultar más abajo en el caso de los fluidos siguientes:

disolventes puros

AGUA

Enlace de descargaMETANOL

Enlace de descargaETANOL

Enlace de descargaISOPROPANOL

Enlace de descargaMETYLCICLOHEXANO

Enlace de descargaXILENE

Enlace de descargasoluciones acuosas

MEG monoethylene glycol 20%

Enlace de descargaMEG monoethylene glycol 25%

Enlace de descargaMEG monoethylene glycol 30%

Enlace de descargaMEG monoethylene glycol 35%

Enlace de descargaMEG monoethylene glycol 40%

Enlace de descargaMEG monoethylene glycol 45%

Enlace de descargaMEG monoethylene glycol 50%

Enlace de descargaMPG monopropylene glycol 25%

Enlace de descargaMPG monopropylene glycol 30%

Enlace de descargaMPG monopropylene glycol 35%

Enlace de descargaMPG monopropylene glycol 40%

Enlace de descargaMPG monopropylene glycol 45%

Enlace de descargaMPG monopropylene glycol 50%

Enlace de descargaETANOL 10%

Enlace de descargaETANOL 20%

Enlace de descargaETANOL 30%

Enlace de descargaETANOL 40%

Enlace de descargaETANOL 50%

Enlace de descargaETANOL 60%

Enlace de descargaETANOL 70%

Enlace de descargaETANOL 80%

Enlace de descargaETANOL 90%

Enlace de descargaMATANOL 10%

Enlace de descargaMETANOL 20%

Enlace de descargaMETANOL 30%

Enlace de descargaMATANOL 40%

Enlace de descargaMETANOL 50%

Enlace de descargaMETANOL 60%

Enlace de descargaMETANOL 70%

Enlace de descargaMETANOL 80%

Enlace de descargaMETANOL 90%

Enlace de descargaAceites sintéticos

Dowtherm J

Enlace de descargaDuratherm S

Enlace de descargaDynalene MV

Enlace de descargaJarytherm AX320

Enlace de descargaJarytherm BT06

Enlace de descargaJarytherm CF B

Enlace de descargaJarytherm DBT

Enlace de descargaMarlotherm LH

Enlace de descargaMarlotherm SH

Enlace de descargaMarlotherm X

Enlace de descargaParacryol

Enlace de descargaParatherm CR

Enlace de descargaParatherm HR

Enlace de descargaSantotherm 59

Enlace de descargaSantotherm LT

Enlace de descargaSyltherm 800

Enlace de descargaSyltherm XLT

Enlace de descargaTherminol 66

Enlace de descargaTherminol ADX10

Enlace de descargaTherminol ALD

Enlace de descargaTherminol D12

Enlace de descargaTherminol XP

Enlace de descargaCelsius is also...

Discover one of our key process : Extraction of natural molecules